Forno de sinterização a vácuo - Forno de sinterização com atmosfera a vácuo de alta temperatura

Descrição

Forno de sinterização a vácuo / Forno de sinterização por atmosfera a vácuo é um equipamento especializado utilizado na fabricação e processamento de materiais, principalmente na área de metalurgia e cerâmica. Este tipo de forno é projetado para criar um ambiente com condições atmosféricas controladas, normalmente envolvendo baixa pressão e composições gasosas específicas, a fim de obter resultados de sinterização precisos.

Aplicação:

A atmosfera livre de carbono, moldagem por injeção de metal (MIM), metalização, sinterização, liga superdura, produtos de grafite, etc.

Características padrão

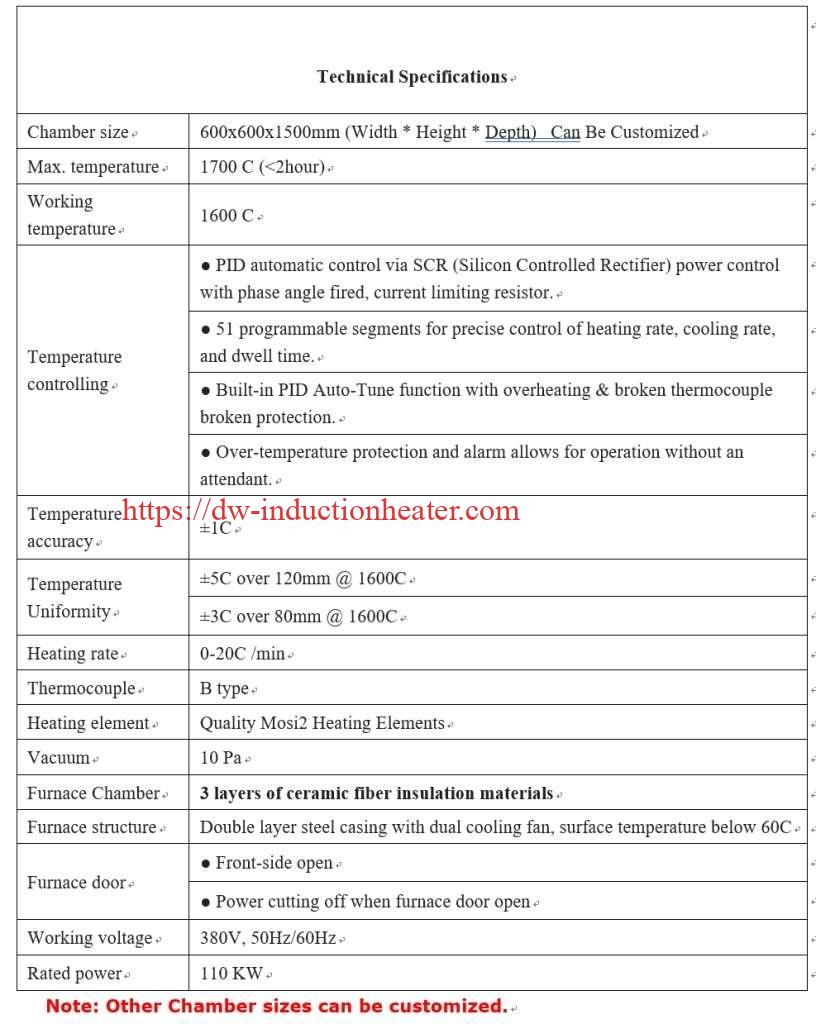

- Os fornos proporcionam uma atmosfera precisamente definida com a mais alta pureza possível

- Grau de vácuo máximo até -0.01Pa

- Temperatura máxima de utilização até 1700c

- A observação interna da câmera de alta temperatura torna-se possível

- Os fornos oferecem o melhor vácuo possível

- Operação de pressão parcial de hidrogênio, se solicitado

- Velocidades de bombeamento a vácuo controladas com precisão, apropriadas para pós

- Registro de dados para gerenciamento de qualidade

- Proteção de pressão

- Menos influência da atmosfera

- Estrutura de resfriamento: resfriamento de ar + água

- Proteção de loop de dupla camada. (Proteção contra superaquecimento, proteção da fonte de alimentação e assim por diante)

- Controle da tela de toque

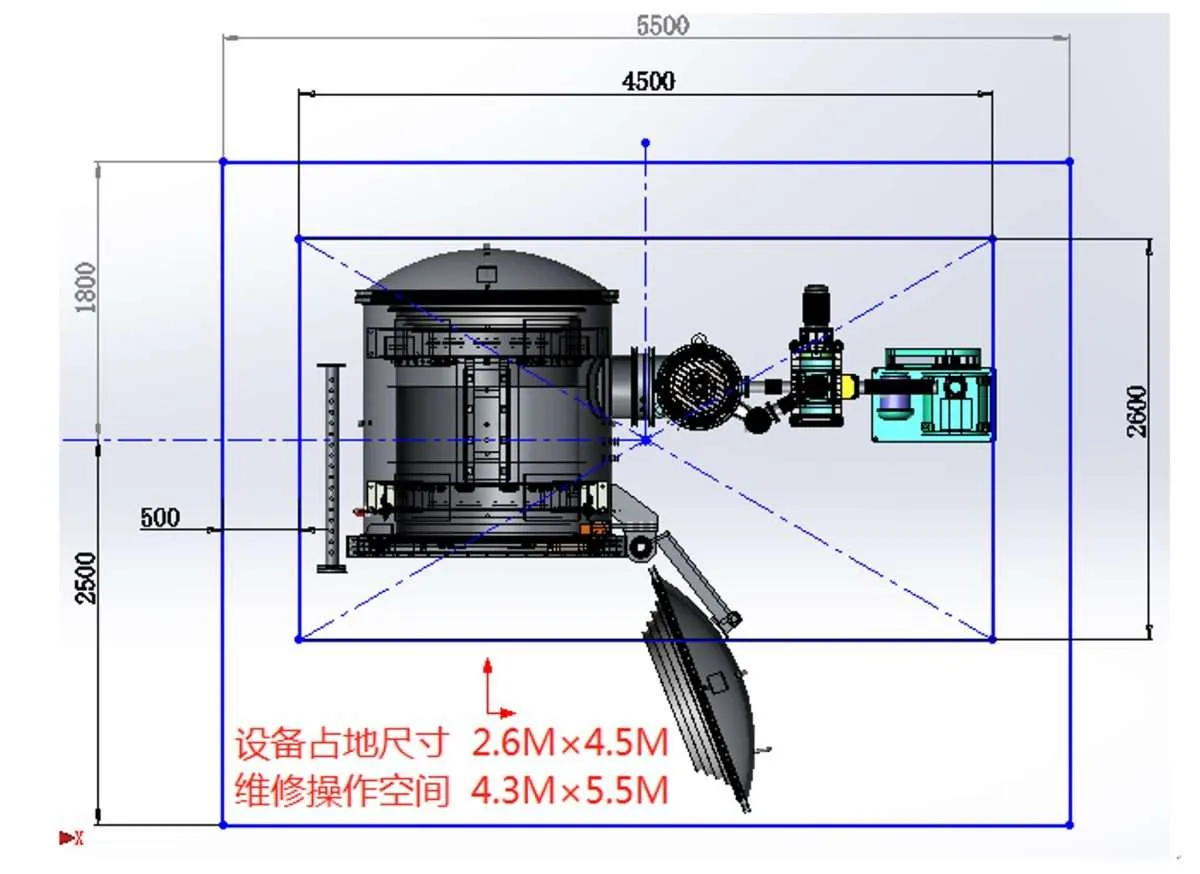

Por exemplo, forno personalizado:

Sinterização é um processo de compactação e formação de uma massa sólida de material por calor e/ou pressão, sem derretê-la até o ponto de liquefação. Este processo é comumente utilizado na produção de peças metálicas em pó, cerâmicas e outros materiais onde alta resistência e precisão são necessárias. Os fornos de sinterização em atmosfera a vácuo desempenham um papel crucial na obtenção das propriedades desejadas do material e na qualidade do produto final.

Sinterização é um processo de compactação e formação de uma massa sólida de material por calor e/ou pressão, sem derretê-la até o ponto de liquefação. Este processo é comumente utilizado na produção de peças metálicas em pó, cerâmicas e outros materiais onde alta resistência e precisão são necessárias. Os fornos de sinterização em atmosfera a vácuo desempenham um papel crucial na obtenção das propriedades desejadas do material e na qualidade do produto final.

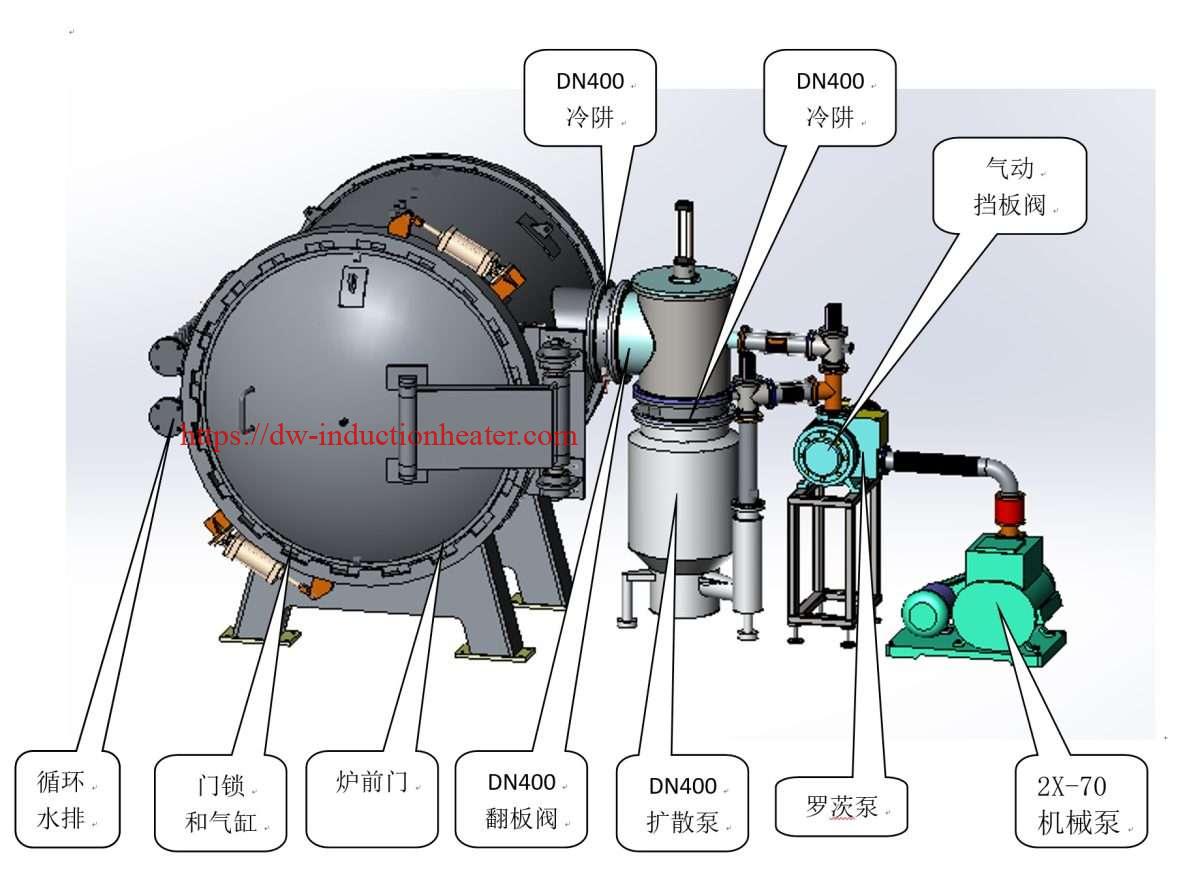

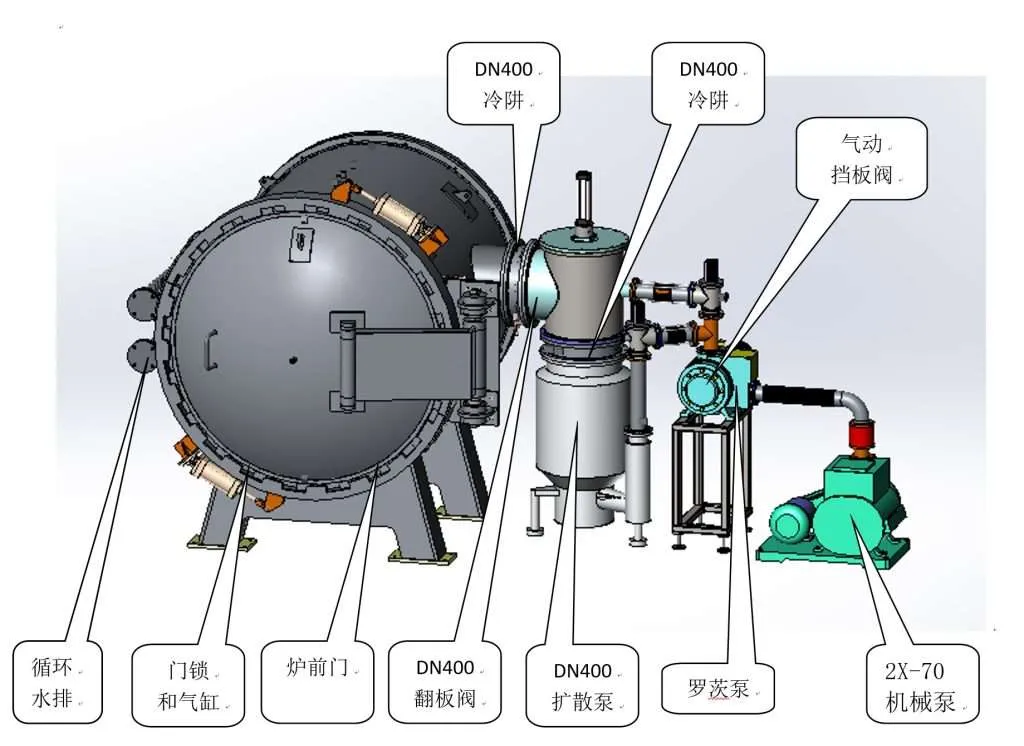

Os principais componentes de um forno de sinterização com atmosfera a vácuo incluem uma câmara de vácuo, elementos de aquecimento, sistemas de fornecimento de gás, sistemas de controle de temperatura e materiais de isolamento. A câmara de vácuo é um invólucro selado onde o processo de sinterização ocorre sob condições de baixa pressão. Isto ajuda a prevenir a oxidação e contaminação dos materiais processados, o que é essencial para obter produtos sinterizados de alta qualidade.

Os elementos de aquecimento são responsáveis por fornecer a energia térmica necessária para elevar a temperatura no interior do forno até os níveis exigidos para a sinterização. Esses elementos são cuidadosamente projetados para garantir aquecimento uniforme em toda a câmara de sinterização, o que é essencial para obter resultados consistentes em todo o lote de materiais processados.

Os sistemas de fornecimento de gás são utilizados para introduzir gases específicos na câmara de sinterização para criar a atmosfera desejada para o processo de sinterização. Os gases comuns usados na sinterização em atmosfera de vácuo incluem hidrogênio, nitrogênio, argônio e gás de formação (uma mistura de hidrogênio e nitrogênio). O controle preciso da composição e pressão do gás é fundamental para alcançar as propriedades desejadas do material e para prevenir reações indesejadas durante o processo de sinterização.

Os sistemas de controle de temperatura são essenciais para manter perfis de temperatura precisos durante todo o processo de sinterização. Esses sistemas normalmente incluem termopares, controladores de temperatura e modulação de potência do elemento de aquecimento para garantir que os materiais sendo processados sejam submetidos às condições térmicas exatas necessárias para uma sinterização bem-sucedida.

Materiais de isolamento são usados para minimizar a perda de calor da câmara de sinterização e fornecer proteção térmica para o ambiente circundante. Isto ajuda a melhorar a eficiência energética e a manter condições operacionais estáveis dentro do forno.

A operação de uma atmosfera de vácuo forno de sinterização envolve várias etapas importantes. Primeiro, os materiais a serem sinterizados são carregados na câmara do forno, que é então vedada e evacuada para criar um ambiente de baixa pressão. Uma vez alcançado o nível de vácuo desejado, os elementos de aquecimento são ativados para elevar a temperatura dentro da câmara até a temperatura de sinterização necessária. Ao mesmo tempo, gases específicos são introduzidos na câmara para criar a atmosfera desejada para o processo de sinterização. A temperatura e a composição do gás são cuidadosamente controladas ao longo do ciclo de sinterização para garantir que os materiais sofram as transformações térmicas e químicas necessárias para atingir as propriedades desejadas.

As vantagens de usar um forno de sinterização com atmosfera a vácuo incluem controle preciso sobre o processo de sinterização, resultando em produtos de alta qualidade com propriedades uniformes. A capacidade de criar condições atmosféricas específicas permite o processamento personalizado de materiais, como redução da oxidação, controle do crescimento de grãos e promoção de transformações de fase específicas. Além disso, o uso de um ambiente de vácuo pode minimizar a contaminação e melhorar a pureza geral dos materiais sinterizados.

Em resumo, um forno de sinterização a vácuoforno de sinterização com atmosfera a vácuo é um equipamento sofisticado que desempenha um papel crucial na produção de materiais sinterizados de alta qualidade. Ao fornecer condições atmosféricas controladas, controle preciso de temperatura e aquecimento uniforme, esses fornos permitem que os fabricantes obtenham resultados consistentes e confiáveis na produção de peças metálicas em pó, cerâmicas e outros materiais avançados.

Forno de atmosfera a vácuo Pt