Os fornos de fusão de metais por indução são amplamente utilizados na indústria metalúrgica para fundir vários tipos de metais. Aqui estão dez perguntas frequentes sobre esses fornos:

- O que é um forno de fusão de metal por indução? An forno de fusão por indução é um tipo de forno que utiliza indução elétrica para aquecer metais até que derretam. O princípio do aquecimento por indução envolve a passagem de uma corrente alternada (CA) de alta frequência através de uma bobina, o que gera um campo magnético que induz correntes no metal, fazendo com que ele aqueça e eventualmente derreta.

- Quais metais podem ser fundidos em um forno de indução? Os fornos de indução podem ser usados para fundir uma ampla variedade de metais e ligas, incluindo ferro, aço, aço inoxidável, cobre, alumínio, ouro, prata e vários metais preciosos. A adequação para diferentes metais depende do projeto e da potência do forno específico.

- Quão eficiente é um forno de fusão de metais por indução em comparação com outros tipos de fornos? Os fornos de indução são geralmente mais eficientes do que os fornos tradicionais baseados em combustão. Eles convertem energia elétrica em calor com perdas mínimas, e o processo é normalmente mais rápido e controlável. A eficiência energética pode variar de 60% a 85%, dependendo do projeto do forno e das condições de operação.

- Um forno de indução pode ser usado para fusão em pequena escala? Sim, existem pequenos fornos de indução disponíveis para joalheiros, artistas e pequenas oficinas que requerem a fusão de pequenas quantidades de metal. Eles podem variar em tamanho, desde pequenas unidades de mesa até sistemas maiores, mas ainda relativamente compactos.

- Qual é a capacidade de fusão de um forno de indução? A capacidade de fusão depende do tamanho e design do forno de indução. Eles podem variar de alguns quilogramas para operações de pequena escala até muitas toneladas para aplicações industriais.

- Como um forno de indução controla a temperatura? Os fornos de indução normalmente usam termopares e outros dispositivos de monitoramento de temperatura, juntamente com controladores eletrônicos, para controlar com precisão a temperatura do metal fundido. A fonte de alimentação pode ser ajustada em tempo real para manter a temperatura desejada.

- Existem materiais que não podem ser derretidos em um forno de indução? A maioria dos metais pode ser fundida num forno de indução, mas certos materiais com pontos de fusão muito elevados ou que não são condutores, como certas cerâmicas, não podem ser fundidos diretamente por indução. Metais com pontos de fusão muito elevados podem exigir fornos de indução especializados, projetados para atingir temperaturas mais altas.

- Quais são as preocupações de segurança ao usar um forno de fusão por indução? As principais preocupações de segurança são as altas temperaturas e o potencial de queimaduras ou incêndios. Deve-se usar equipamento de proteção adequado e os protocolos de segurança devem ser rigorosamente seguidos. Além disso, os fortes campos magnéticos gerados pelo forno podem afetar dispositivos eletrônicos e meios de armazenamento magnético e podem ser perigosos para indivíduos com marca-passos.

- Como um forno de indução afeta as propriedades do metal que está sendo fundido? Como o aquecimento por indução é muito controlável e pode ser aplicado uniformemente, ele pode ajudar a garantir uma qualidade consistente do metal e reduzir a oxidação ao derreter o metal em uma atmosfera controlada. Isto pode levar a derretimentos mais limpos com menos impurezas.

- Quais são os requisitos de manutenção para um forno de fusão por indução? A manutenção inclui a inspeção regular da bobina de indução quanto a rachaduras ou desgaste, verificando os sistemas de refrigeração a água quanto a bloqueios ou vazamentos, garantindo que todas as conexões elétricas estejam firmes e que a fonte de alimentação esteja funcionando corretamente. O cadinho também precisa de inspeção regular quanto a desgaste e deve ser substituído conforme necessário. Recomenda-se a manutenção regular por técnicos qualificados para minimizar o tempo de inatividade e prolongar a vida útil do equipamento.

Os fornos de fusão de metal por indução são sistemas de fusão avançados projetados para derreter metal usando tecnologia de aquecimento por indução. Abaixo estão alguns aspectos detalhados sobre fornos de fusão de metais por indução:

Princípio de trabalho:

Aquecimento por indução ocorre quando uma corrente alternada (CA) passa através de um condutor de cobre enrolado, criando um campo magnético alternado rapidamente. Este campo penetra no metal dentro da bobina, gerando correntes elétricas dentro do metal – conhecidas como correntes parasitas. A resistência a essas correntes parasitas dentro do metal produz calor, que por sua vez derrete o metal.

Componentes:

An forno de fusão por indução normalmente consiste nos seguintes componentes principais:

- Bobina de indução: Feito de tubo de cobre, cria o campo magnético necessário para induzir correntes no metal.

- Fonte de alimentação do laboratório: Converte a energia CA para a frequência necessária e fornece energia para a bobina.

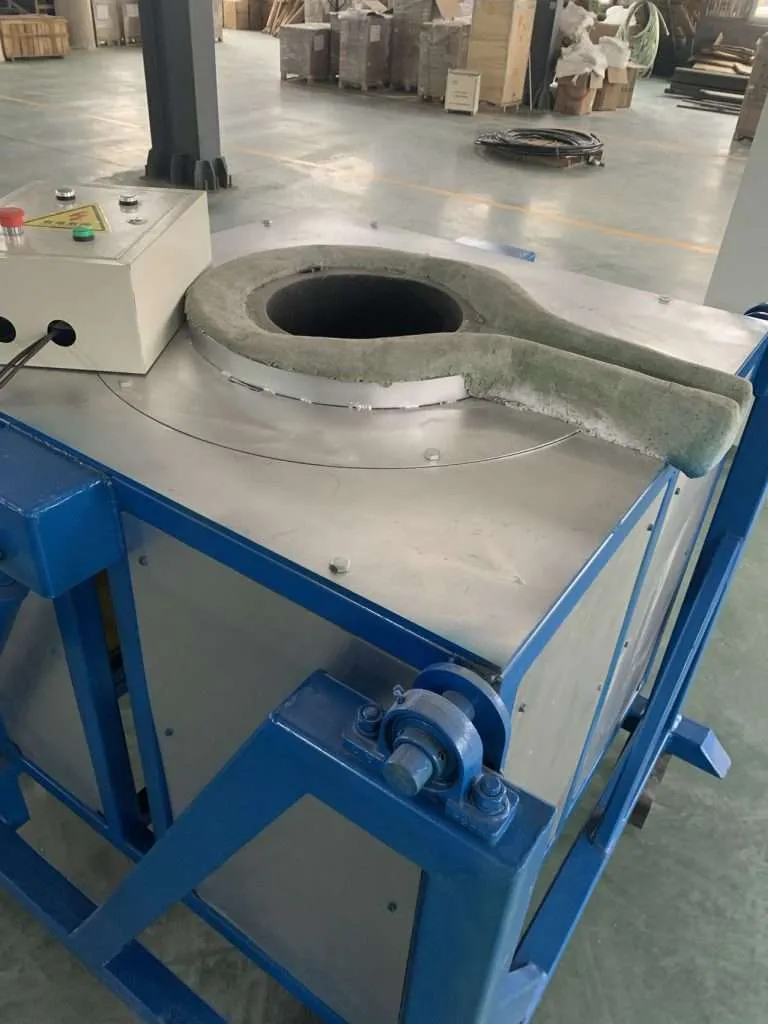

- Cadinho: Um recipiente normalmente feito de material refratário ou aço, onde o metal é colocado e derretido.

- concha: Caixa protetora que contém a bobina e o cadinho, geralmente equipada com sistemas de refrigeração a água para gerenciar o calor.

Vantagens:

- Eficiência: Os fornos de indução podem converter até 85% da energia consumida em calor útil.

- Control: Esses fornos permitem controle preciso da temperatura e das condições de fusão.

- Velocidade: Os metais podem ser derretidos rapidamente devido à aplicação direta de calor.

- Limpeza: O processo é mais limpo que os fornos tradicionais, pois não há subprodutos de combustão.

- Ambientalmente amigável: Nenhuma emissão é produzida diretamente pelo forno.

- Segurança: São mais seguros pois não necessitam de manuseio de gases inflamáveis ou materiais combustíveis.

Desvantagens:

- Custo: O custo inicial de configuração e manutenção pode ser maior em comparação aos fornos convencionais.

- Consumo de energia: Embora eficientes, podem exigir muita energia, o que pode ser caro dependendo das tarifas locais de eletricidade.

- Nível de habilidade: Os operadores devem ser devidamente treinados para gerenciar e manter esses sistemas.

Aplicações:

- Metais Preciosos: Frequentemente usado na indústria joalheira para derreter ouro, prata e platina.

- Metais ferrosos: Usado para fundir ferro, aço e aço inoxidável em operações de fundição e siderurgia.

- Metais não ferrosos: Adequado para derreter metais como alumínio, cobre e latão.

- Reciclagem: Fornos de indução são comuns em instalações de reciclagem de metal devido à sua eficiência e capacidade de lidar com vários tipos de metal.

Considerações Econômicas:

Fornos de fusão de metais por indução, embora potencialmente mais caros de instalar, podem levar à redução dos custos de fusão ao longo do tempo devido à sua eficiência energética e velocidade de fusão. A escolha de um forno de indução em relação a outros tipos depende de fatores como o tipo de metal a ser fundido, a taxa de fusão necessária, custos de energia e considerações ambientais.