Brasagem de alumínio por indução com auxílio de computador

Brasagem de alumínio por indução está se tornando cada vez mais comum na indústria. Um exemplo típico é a brasagem de vários tubos em um corpo de trocador de calor automotivo. O bobina de aquecimento por indução amplamente utilizado para este tipo de processo é o não envolvente, que pode ser referido como o estilo “grampo de ferradura”. Para essas bobinas, o campo magnético e a distribuição da corrente parasita resultante são inerentemente 3-D por natureza. Nessas aplicações, existem problemas com a qualidade da junta e a consistência dos resultados de uma parte a outra. Para resolver um desses problemas para um grande fabricante automotivo, o programa de simulação de computador Flux3D foi usado para o estudo e otimização do processo. A otimização incluiu a mudança da configuração da bobina de indução e do controlador de fluxo magnético. Novas bobinas de indução, validadas experimentalmente em laboratório, produzem peças com juntas de melhor qualidade em diversos locais de produção.

Cada carro requer vários trocadores de calor diferentes (núcleos de aquecedores, evaporadores, condensadores, radiadores, etc.) para resfriamento do trem de força, ar condicionado, resfriamento de óleo, etc. A grande maioria dos trocadores de calor para automóveis de passageiros hoje é feita de alumínio ou ligas de alumínio. Mesmo que o mesmo motor seja usado para vários modelos de automóveis, as conexões podem variar devido aos diferentes layouts sob o capô. Por esse motivo, é prática padrão para os fabricantes de peças fazerem vários corpos básicos de trocadores de calor e, em seguida, anexar diferentes conectores em uma operação secundária.

Os corpos dos trocadores de calor geralmente consistem em aletas, tubos e cabeçotes de alumínio soldados juntos em um forno. Após a brasagem, os trocadores de calor são personalizados para o modelo de carro fornecido, conectando tanques de náilon ou, mais comumente, diferentes tubos de alumínio com blocos de conexão. Esses tubos são fixados por soldagem MIG, brasagem por chama ou por indução. No caso da brasagem, é necessário um controle de temperatura muito preciso devido à pequena diferença nas temperaturas de fusão e brasagem para o alumínio (20-50 C dependendo da liga, metal de adição e atmosfera), alta condutividade térmica do alumínio e curta distância para outros juntas brasadas em uma operação anterior.

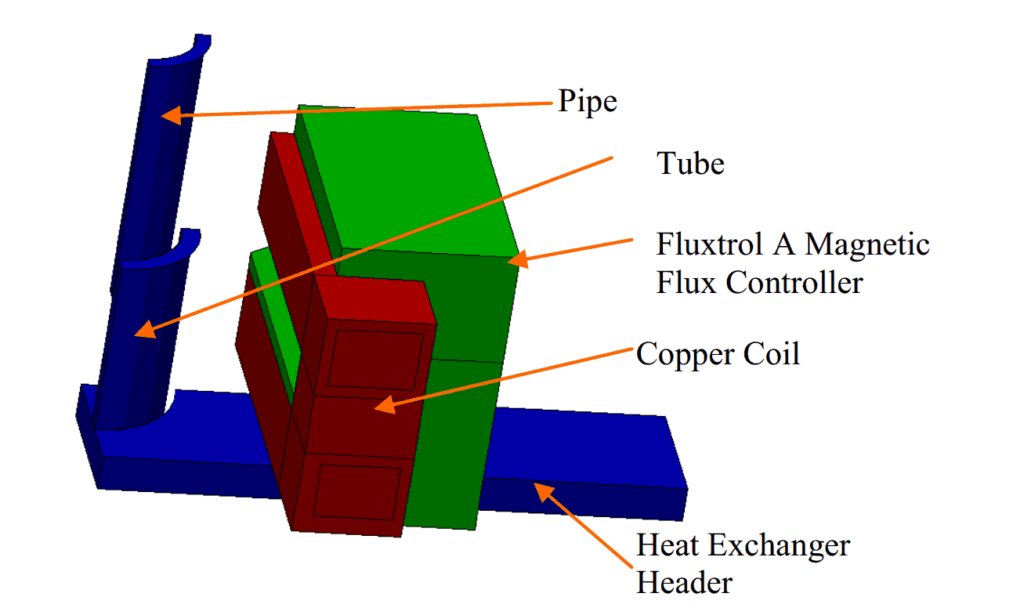

Aquecimento por indução é um método comum para brasagem de vários tubos para coletores de trocador de calor. A Figura 1 é uma foto de um Brasagem por indução configuração para soldar um tubo a um tubo em um coletor de trocador de calor. Devido aos requisitos de aquecimento preciso, a face da bobina de indução deve estar bem próxima da junta a ser soldada. Portanto, uma simples bobina cilíndrica não pode ser usada, porque a peça não pode ser removida após a solda da junta.

Existem dois estilos de bobina de indução principais usados para brasar essas juntas: indutores de estilo “clamshell” e “em forma de ferradura”. Os indutores “clamshell” são semelhantes aos indutores cilíndricos, mas abrem para permitir a remoção de peças. Os indutores “em forma de ferradura” têm o formato de uma ferradura para carregar a peça e são essencialmente duas bobinas em forma de grampo em lados opostos da junta.

A vantagem de usar um indutor “Clamshell” é que o aquecimento é mais uniforme em circunferência e relativamente fácil de prever. A desvantagem de um indutor “Clamshell” é que o sistema mecânico necessário é mais complicado e os contatos de alta corrente são relativamente não confiáveis.

Os indutores “em forma de ferradura” produzem padrões de calor 3-D mais complicados do que os “Clamshells”. A vantagem de um indutor do tipo “grampo em ferradura” é que o manuseio da peça é simplificado.

A simulação de computador otimiza a brasagem

Um grande fabricante de trocadores de calor estava tendo problemas de qualidade com a brasagem da junta mostrada na Fig. 1 usando um indutor do tipo grampo de ferradura. A junta de brasagem foi boa para a maioria das peças, mas o aquecimento seria totalmente diferente para algumas partes, resultando em profundidade de junta insuficiente, juntas frias e metal de adição subindo pela parede do tubo devido ao superaquecimento local. Mesmo com o teste de cada trocador de calor quanto a vazamentos, algumas peças ainda vazaram nesta junta em serviço. A Center for Induction Technology Inc. foi contratada para analisar e resolver o problema.

A fonte de alimentação utilizada para o trabalho tem frequência variável de 10 a 25 kHz e potência nominal de 60 kW. No processo de brasagem, um operador instala um anel de metal de enchimento na extremidade do tubo e insere o tubo dentro do tubo. Um trocador de calor é colocado em uma plataforma especial e movido dentro do indutor de ferradura.

Toda a área de brasagem é pré-fluxo. A frequência usada para aquecer a peça normalmente é de 12 a 15 kHz, e o tempo de aquecimento é de cerca de 20 segundos. O nível de potência é programado com redução linear no final do ciclo de aquecimento. Um pirômetro óptico desliga a energia quando a temperatura na parte de trás da junta atinge um valor predefinido.

Existem muitos fatores que podem causar a inconsistência que o fabricante estava experimentando, como variação nos componentes da junta (dimensões e posição) e contato elétrico e térmico instável e variável (no tempo) entre o tubo, tubo, anel de enchimento, etc. Alguns fenômenos são inerentemente instáveis, e pequenas variações desses fatores podem causar diferentes dinâmicas de processo. Por exemplo, o anel de metal de enchimento aberto pode desenrolar parcialmente sob as forças eletromagnéticas e a extremidade livre do anel pode ser sugada de volta por forças capilares ou permanecer não derretida. Os fatores de ruído são difíceis de reduzir ou eliminar, e a solução do problema exigia aumentar a robustez de todo o processo. A simulação computacional é uma ferramenta eficaz para analisar e otimizar o processo.

Durante a avaliação do processo de brasagem, foram observadas fortes forças eletrodinâmicas. No momento em que a energia é ligada, a bobina em ferradura claramente experimenta uma expansão devido a uma aplicação repentina de força eletrodinâmica. Assim, o indutor foi mecanicamente mais resistente, incluindo a incorporação de uma placa adicional de fibra de vidro (G10) conectando as raízes de duas bobinas em gancho. A outra demonstração das forças eletrodinâmicas presentes foi o deslocamento do metal de adição fundido para longe das áreas próximas às voltas de cobre, onde o campo magnético é mais forte. Em um processo normal, o metal de adição se distribui uniformemente em torno da junta devido às forças capilares e à gravidade, em contraste com um processo anormal onde o metal de adição pode sair da junta ou subir ao longo da superfície do tubo.

Porque brasagem de alumínio por indução é um processo muito complicado, não é viável esperar uma simulação precisa de toda a cadeia de fenômenos mutuamente acoplados (eletromagnéticos, térmicos, mecânicos, hidrodinâmicos e metalúrgicos). O processo mais importante e controlável é a geração de fontes de calor eletromagnéticas, que foram analisadas por meio do programa Flux 3D. Devido à natureza complexa do processo de brasagem por indução, uma combinação de simulação de computador e experimentos foi usada para o projeto e otimização do processo.