Placa de aço de aquecimento por indução para forjamento

Descrição

Placa de aço de aquecimento por indução para forjamento e conformação a quente

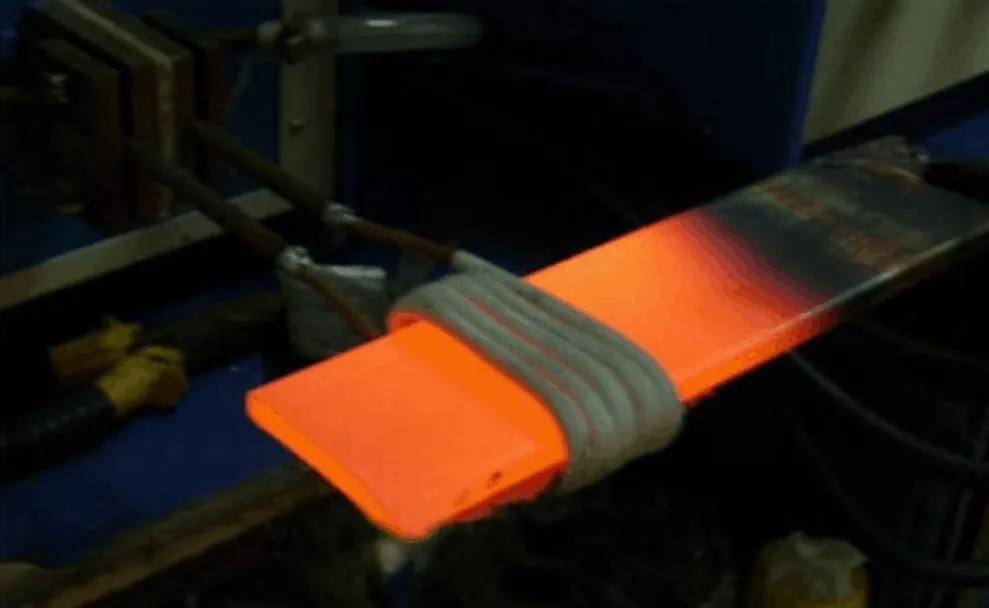

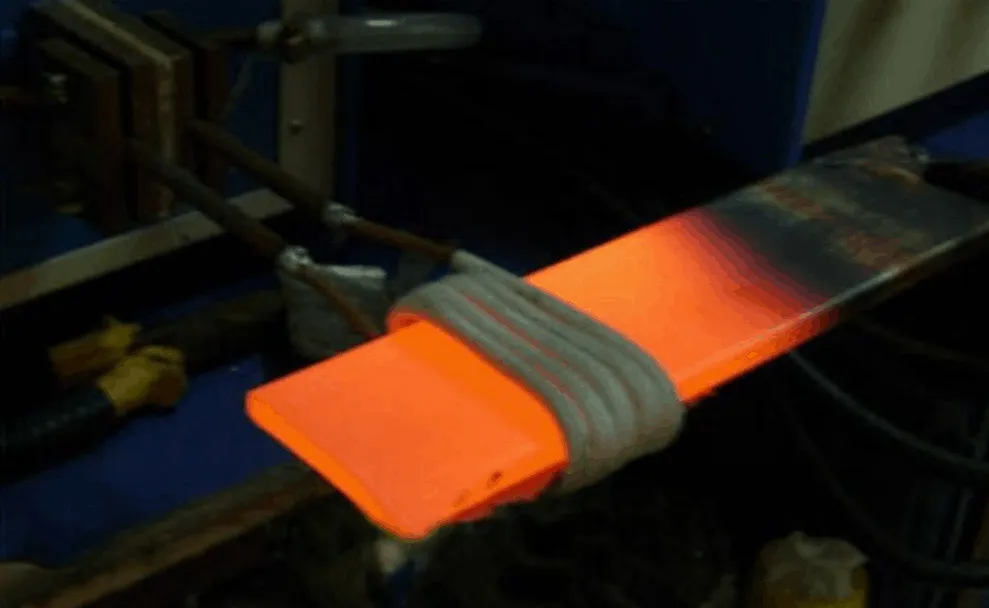

Placa de aço de aquecimento por indução de metal para forjamento e a conformação a quente são excelentes aplicações de aquecimento por indução. Industrial Forjamento por indução e conformação a quente os processos envolvem dobrar ou moldar um tarugo ou bloco de metal após ter sido aquecido a uma temperatura na qual sua resistência à deformação é fraca. Blocos de materiais não ferrosos também podem ser usados.

Máquinas de aquecimento por indução ou fornos convencionais são usados para o processo inicial de aquecimento. Os tarugos podem ser transportados através do indutor através de um empurrador pneumático ou hidráulico; movimentação do rolo de pitada; tração de trator; ou viga ambulante. Pirômetros sem contato são usados para medir a temperatura do tarugo.

Outras máquinas, como prensas de impacto mecânicas, dobradeiras e prensas de extrusão hidráulicas, são usadas para dobrar ou moldar o metal.

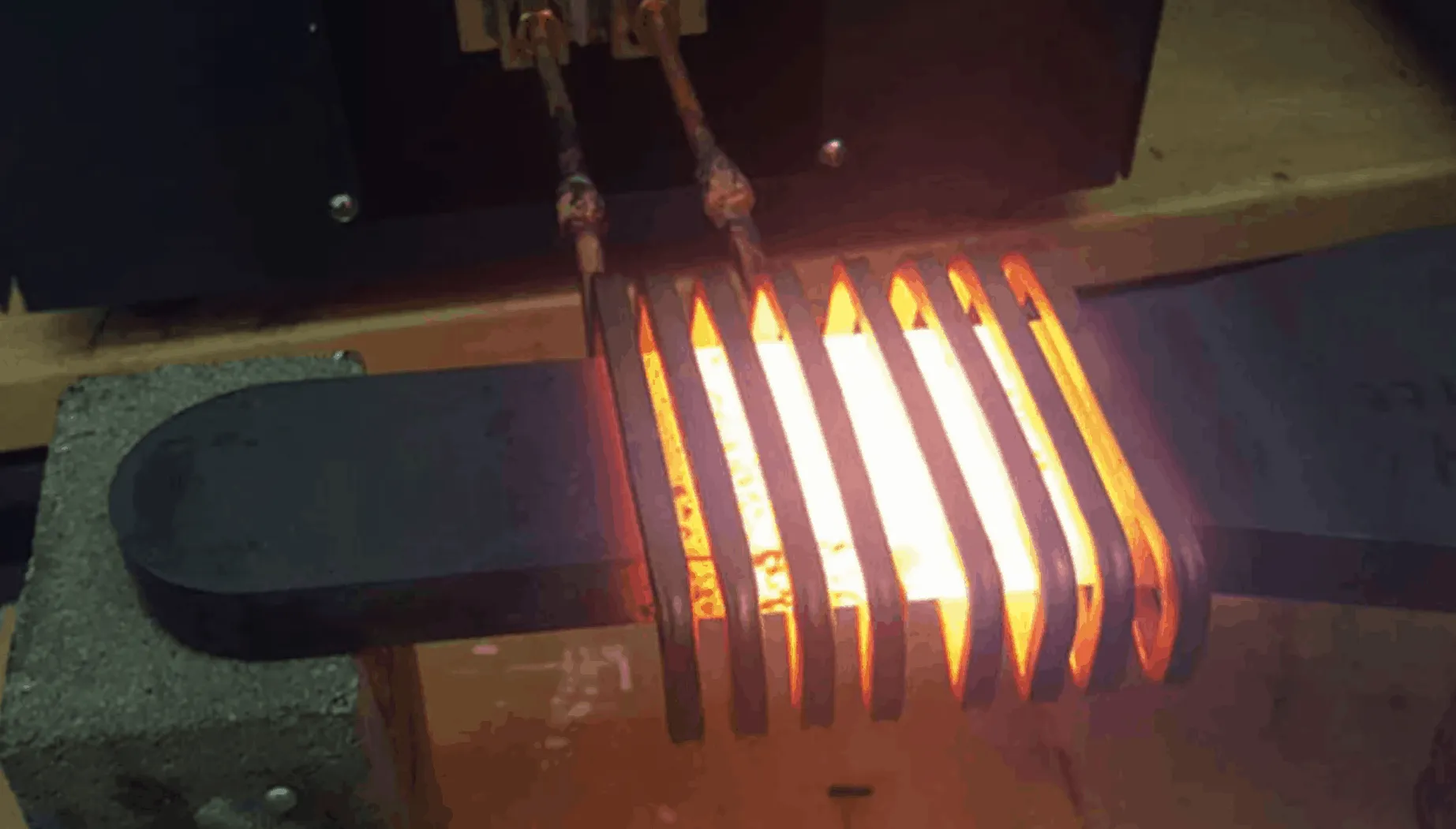

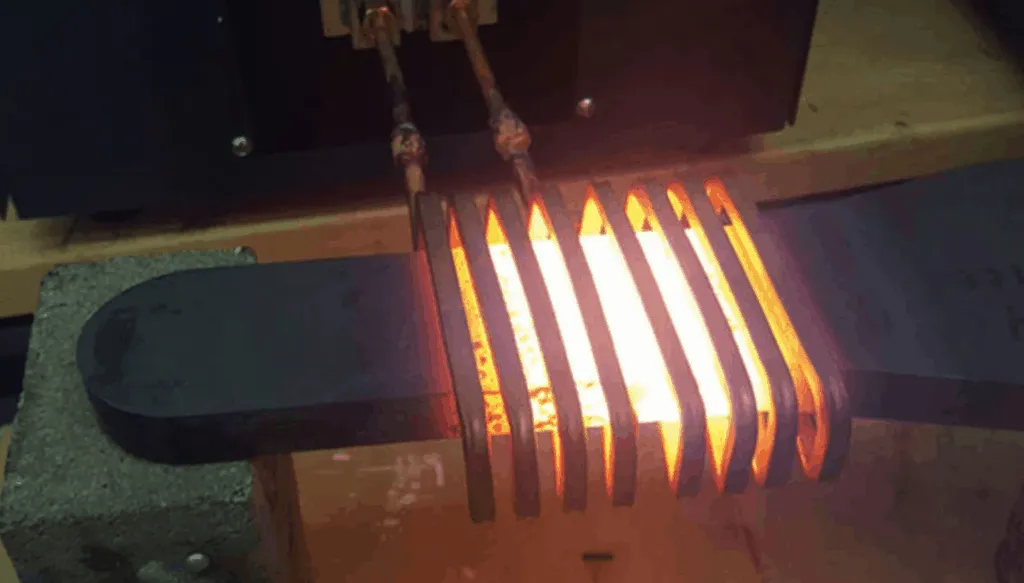

Objetivo: Pré-aqueça uma placa de aço (3.9 ”x 7.5” x 0.75 ”/ 100 mm x 190 mm x 19 mm) antes de forjar para criar uma cabeça de enxada com o objetivo de aumentar a produção em comparação com o pré-aquecimento com um forno a gás.

Material: Chapa de aço

Temperatura: 2192 ºF (1200 ºC)

Frequência: KHz 7

Equipamento de aquecimento por indução: DW-MF-125/100, 125 kW sistema de aquecimento por indução equipado com uma estação de calor remota contendo três capacitores de 26.8 μF.

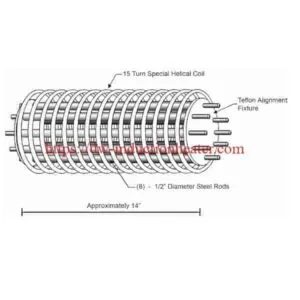

- Uma bobina helicoidal multivoltas de três posições projetada e desenvolvida para gerar o calor necessário para esta aplicação.

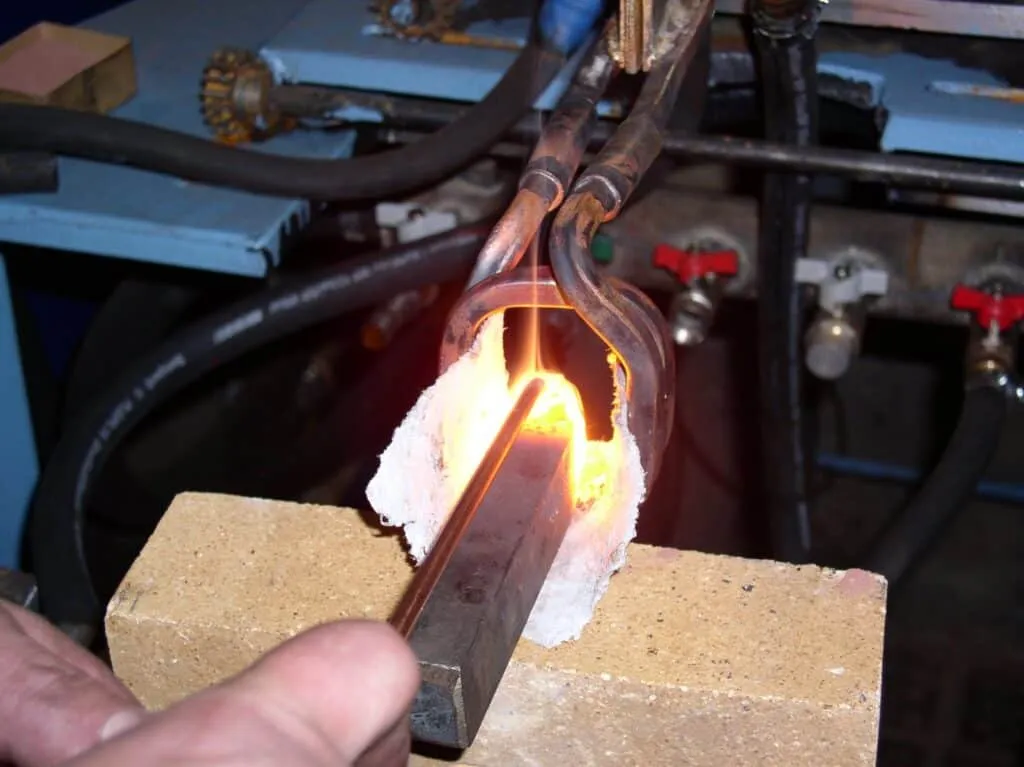

Processo A placa de aço foi inserida na bobina helicoidal multivoltas de três posições e a fonte de alimentação foi ligada. Em 37 segundos, uma segunda placa de aço inoxidável foi inserida e em 75 segundos uma terceira placa de aço inoxidável foi inserida. Aos 115 segundos, a temperatura desejada foi atingida para a primeira parte e o processo continuou.

Após a inicialização, as peças podem ser aquecidas a cada 37 segundos a partir da sequência em que foram inseridas. Embora o tempo de ciclo total seja 115

segundos, uma peça pode ser removida a cada 37 segundos, o que permitiu a indução para atingir a taxa de produção desejada

e obter ganhos consideráveis quando comparados ao uso de uma fornalha a gás.

Resultados / Benefícios

Maior taxa de produção: O processo atingiu uma taxa de produção de 100 peças por hora, enquanto um forno a gás produziu 83 peças por hora

- Repetibilidade: Este processo é repetível e pode ser integrado a um processo de produção

- Precisão e eficiência: O aquecimento é preciso e eficiente, com o calor aplicado apenas nas placas de aço

As temperaturas de formação a quente aproximadas dos materiais industriais mais utilizados são:

• Aço 1200º C • Latão 750º C • Alumínio 550º C

Aplicações de formação a quente por indução total

Máquinas de aquecimento por indução são comumente usadas para aquecer tarugos de aço, barras, blocos de latão e blocos de titânio à temperatura adequada para forjamento e conformação a quente.

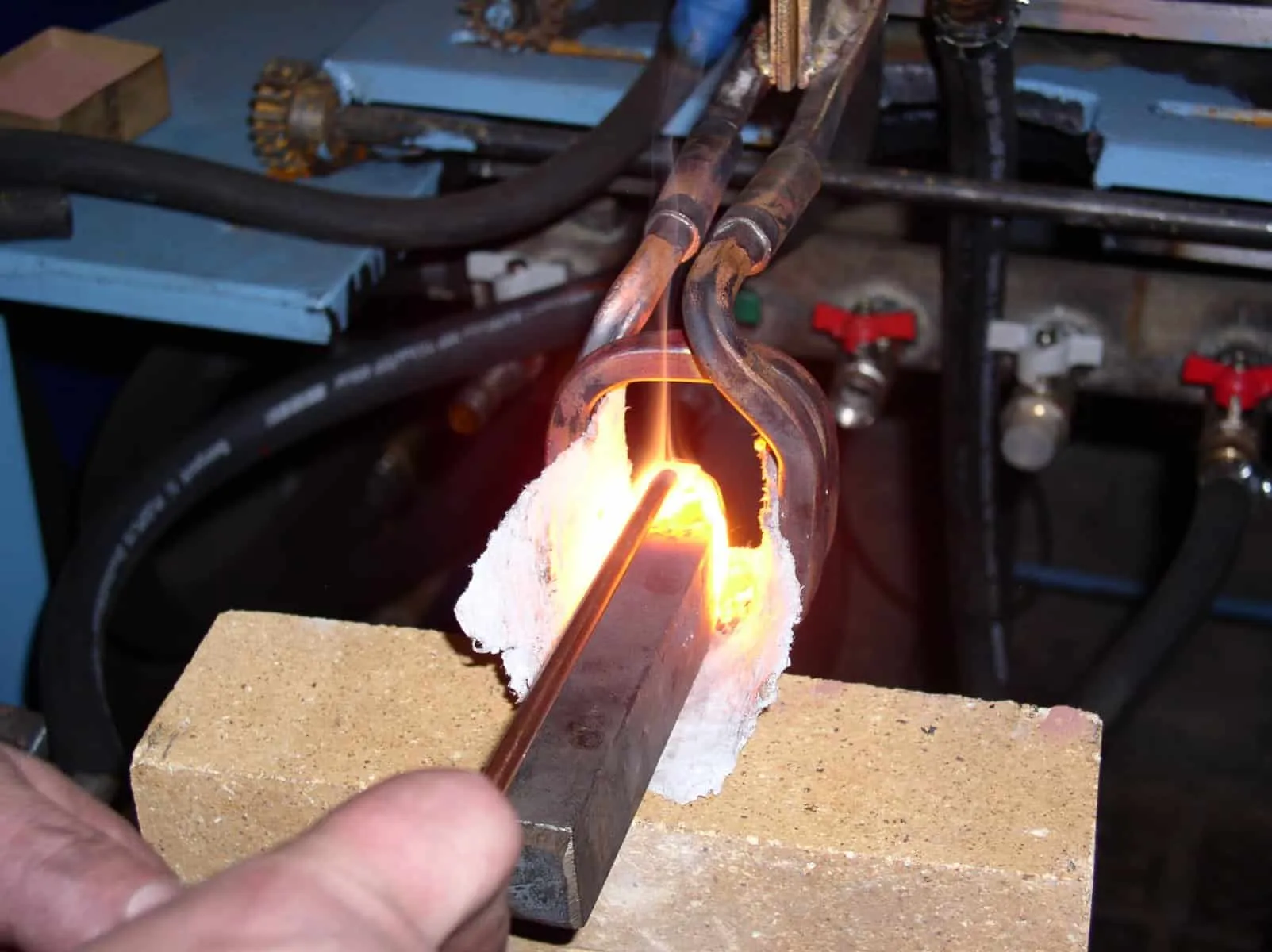

Aplicações de formação parcial

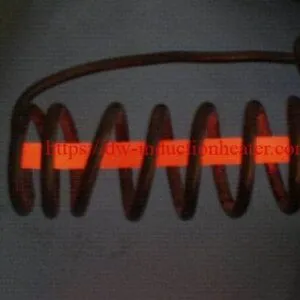

O aquecimento por indução também é usado para aquecer peças como extremidades de tubos, extremidades de eixos, peças automotivas e extremidades de barras para processos de moldagem e forjamento parciais.

A vantagem do aquecimento por indução

Quando comparadas aos fornos convencionais, as máquinas de aquecimento por indução para forjamento oferecem vantagens significativas de processo e qualidade:

Tempos de aquecimento muito mais curtos, minimizando descamação e oxidação

Controle de temperatura fácil e preciso da temperatura. Peças a temperaturas fora das especificações podem ser detectadas e removidas

Sem perda de tempo esperando o forno subir até a temperatura necessária

Automatizado máquinas de aquecimento por indução requer trabalho manual mínimo

O calor pode ser direcionado para um ponto específico, que é altamente importante para peças com apenas uma área de formação.

Maior eficiência térmica - o calor é gerado na própria peça e não precisa ser aquecido em uma grande câmara.

Melhores condições de trabalho. O único calor presente no ar é o das próprias partes. As condições de trabalho são muito mais agradáveis do que com um forno de combustível.