Cateter de alumínio do aquecimento de indução que derruba com unidades de aquecimento de IGBT

Objetivo: Aquecer uma matriz de ponta de cateter de alumínio acima de 2850F dentro de 2 a 5 segundos para a formação do material do cateter. Atualmente, o aquecimento é realizado em 15 segundos com equipamentos de indução mais antigos. O cliente gostaria de usar equipamento de indução de estado sólido para reduzir os tempos de aquecimento e desenvolver um processo mais eficiente.

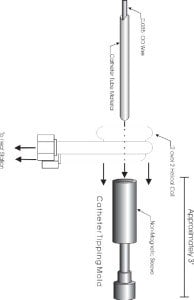

Material: Matriz basculante de cateter de alumínio medindo 3/8 ″ OD e 2 ″ de comprimento com uma manga não magnética sobre a zona de calor. O material do cateter foi descrito como sendo semelhante ao plástico poliuretano. Além disso, um fio de aço de 0.035 "de diâmetro foi inserido no tubo do cateter para evitar o colapso.

Temperatura: 5000F

Aplicação: A fonte de alimentação de indução de estado sólido DW-UHF-4.5kW foi determinada para produzir de forma mais eficiente os seguintes resultados:

Um tempo de aquecimento de 3.3 segundos para atingir 5000F e formar o cateter foi alcançado com o uso de uma bobina helicoidal de duas (2) mais duas (2) voltas.

Um cateter de qualidade foi formado pressionando 1/2 "do tubo de poliuretano no molde, mantendo a forma através do uso de um fio de 0.035" para evitar o colapso do tubo.

Os resultados do laboratório mostram que uma diminuição substancial do tempo foi alcançada, o que permitirá um aumento significativo na produção sem sacrificar a qualidade.

Equipamento: Fonte de alimentação de indução de estado sólido DW-UHF-4.5kW incluindo uma estação de calor remota contendo um (1) capacitor totalizando 1.2 μF.

Freqüência: 287 kHz