Reatores de vasos de aquecimento por indução

Descrição

Reatores de aquecimento por indução-tanques

Temos mais de 20 anos de experiência em aquecimento por indução e desenvolveram, projetaram, fabricaram, instalaram e comissionaram sistemas de aquecimento de vasos e tubos para muitos países em todo o mundo.

Devido ao sistema de aquecimento ser naturalmente simples e muito confiável, a opção de aquecimento por indução deve ser considerada a escolha preferida.

O aquecimento por indução incorpora todas as conveniências da eletricidade levada diretamente para o processo e transformada em calor exatamente onde é necessário. Pode ser aplicado com sucesso a praticamente qualquer vaso ou sistema de tubulação que necessite de uma fonte de calor.

A indução oferece muitos benefícios que não podem ser obtidos por outros meios e proporciona maior eficiência de produção da planta e melhores condições de operação, uma vez que não há emissão significativa de calor para o ambiente. O sistema é particularmente adequado para processos de reação de controle rígido, como a produção de resinas sintéticas em uma área de risco.

Como cada vaso de aquecimento por indução é feito sob medida para as necessidades e requisitos específicos de cada cliente, oferecemos vários tamanhos com diferentes taxas de aquecimento. Nossos engenheiros têm muitos anos de experiência na evolução de sistemas de aquecimento por indução personalizados para uma ampla gama de aplicações em uma ampla gama de indústrias. Os aquecedores são projetados para atender aos requisitos precisos do processo e são construídos para um encaixe rápido na embarcação em nossas instalações ou no local.

BENEFÍCIOS ÚNICOS

• Nenhum contato físico entre a bobina de indução e a parede aquecida do vaso.

• Inicialização e desligamento rápidos. Sem inércia térmica.

• Baixa perda de calor

• Produto de precisão e controle de temperatura da parede do vaso sem sobreaquecimento.

• Alta entrada de energia. Ideal para controle automático ou de microprocessador

• Área de risco segura ou operação industrial padrão na tensão da linha.

• Aquecimento uniforme sem poluição com alta eficiência.

• Baixo custo de operação.

• Trabalho em baixa ou alta temperatura.

• Simples e flexível de operar.

• Manutenção mínima.

• Qualidade consistente do produto.

• Aquecedor autônomo no vaso, gerando requisito mínimo de espaço no piso.

Projetos de bobina de aquecimento por indução estão disponíveis para se adequar a recipientes e tanques metálicos da maioria das formas e formatos em uso atualmente. Variando de alguns centros a vários metros de diâmetro ou comprimento. Recipientes de aço macio, aço macio revestido, aço inoxidável sólido ou não ferrosos podem ser aquecidos com sucesso. Geralmente, recomenda-se uma espessura mínima de parede de 6 mm.

Os designs de classificação de unidade variam de 1KW a 1500KW. Com sistemas de aquecimento por indução, não há limite para a entrada de densidade de potência. Qualquer limitação existente é imposta pela capacidade máxima de absorção de calor do produto, processo ou características metalúrgicas do material da parede do vaso.

O aquecimento por indução incorpora todas as conveniências da eletricidade levada diretamente para o processo e transformada em calor exatamente onde é necessário. Como o aquecimento ocorre diretamente na parede do vaso em contato com o produto e as perdas de calor são extremamente baixas, o sistema é altamente eficiente (até 90%).

O aquecimento por indução oferece muitos benefícios que não podem ser obtidos por outros meios e proporciona maior eficiência de produção da planta e melhores condições de operação, uma vez que não há emissão significativa de calor para o ambiente.

Indústrias típicas que usam aquecimento de processo de indução:

• Reatores e chaleiras

• Revestimentos adesivos e especiais

• Química, gás e óleo

• Processamento de comida

• Acabamento metalúrgico e metálico

• Soldagem de pré-aquecimento

• Revestimento

• Aquecimento do molde

• Encaixe e descompacte

• Conjunto Térmico

• Secagem de Alimentos

• Aquecimento de fluido de tubulação

• Aquecimento e isolamento de tanques e embarcações

O arranjo do aquecedor de indução em linha HLQ pode ser usado para aplicações que incluem:

• Aquecimento de Ar e Gás para Processamento Químico e Alimentar

• Aquecimento de óleo quente para óleos de processo e comestíveis

• Vaporização e superaquecimento: aumento instantâneo de vapor, baixa e alta temperatura / pressão (até 800ºC a 100 bar)

Projetos anteriores de embarcação e aquecedor contínuo incluem:

Reatores e chaleiras, autoclaves, vasos de processo, tanques de armazenamento e sedimentação, banheiras, cubas e recipientes destiladores, vasos de pressão, vapourisors e superaquecedores, trocadores de calor, tambores rotativos, tubos, vasos aquecidos de combustível duplo

O projeto anterior do aquecedor em linha inclui:

Aquecedores a vapor superaquecido de alta pressão, aquecedores de ar regenerativo, aquecedores a óleo lubrificante, aquecedores a óleo comestível e óleo de cozinha, aquecedores a gás incluindo nitrogênio, argônio de nitrogênio e aquecedores de gás rico catalítico (CRG).

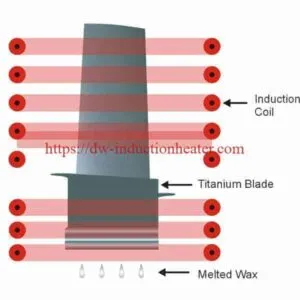

Aquecimento por indução é um método sem contato para aquecer seletivamente materiais eletricamente condutores aplicando um campo magnético alternado para induzir uma corrente elétrica, conhecida como corrente parasita, no material, conhecido como um susceptor, aquecendo assim o susceptor. O aquecimento por indução tem sido usado na indústria metalúrgica por muitos anos com o propósito de aquecer metais, por exemplo, fusão, refino, tratamento térmico, soldagem e soldagem. O aquecimento por indução é praticado em uma ampla faixa de frequências, desde frequências de linha de energia CA tão baixas quanto 50 Hz até frequências de dezenas de MHz.

A uma dada frequência de indução, a eficiência de aquecimento do campo de indução aumenta quando um caminho de condução mais longo está presente em um objeto. Grandes peças de trabalho sólidas podem ser aquecidas com frequências mais baixas, enquanto objetos pequenos requerem frequências mais altas. Para um determinado tamanho de objeto a ser aquecido, uma frequência muito baixa fornece aquecimento ineficiente, uma vez que a energia no campo de indução não gera a intensidade desejada de correntes parasitas no objeto. Uma frequência muito alta, por outro lado, causa aquecimento não uniforme, uma vez que a energia no campo de indução não penetra no objeto e as correntes parasitas são induzidas apenas na superfície ou próximo a ela. No entanto, o aquecimento por indução de estruturas metálicas permeáveis ao gás não é conhecido na técnica anterior.

Os processos da técnica anterior para reações catalíticas em fase gasosa requerem que o catalisador tenha uma área de superfície alta para que as moléculas de gás reagente tenham contato máximo com a superfície do catalisador. Os processos da técnica anterior normalmente usam um material catalisador poroso ou muitas pequenas partículas catalíticas, adequadamente suportadas, para atingir a área de superfície necessária. Estes processos da técnica anterior dependem de condução, radiação ou convecção para fornecer o calor necessário ao catalisador. Para alcançar uma boa seletividade da reação química, todas as porções dos reagentes devem experimentar temperatura e ambiente catalítico uniformes. Para uma reação endotérmica, a taxa de entrega de calor, portanto, precisa ser tão uniforme quanto possível ao longo de todo o volume do leito catalítico. Tanto a condução como a convecção, bem como a radiação, são inerentemente limitadas em sua capacidade de fornecer a taxa e uniformidade necessárias para o fornecimento de calor.

A Patente GB 2210286 (GB '286), que é típica da técnica anterior, ensina a montagem de pequenas partículas de catalisador que não são eletricamente condutoras em um suporte metálico ou a dopagem do catalisador para torná-lo eletricamente condutor. O suporte metálico ou o material dopante é aquecido por indução e, por sua vez, aquece o catalisador. Esta patente ensina a utilização de um núcleo ferromagnético que passa centralmente através do leito do catalisador. O material preferido para o núcleo ferromagnético é o ferro-silício. Embora útil para reações até cerca de 600 graus C, o aparelho da patente GB 2210286 sofre de severas limitações a temperaturas mais altas. A permeabilidade magnética do núcleo ferromagnético degradaria significativamente em temperaturas mais altas. De acordo com Erickson, CJ, "Handbook of Heating for Industry", pp 84-85, a permeabilidade magnética do ferro começa a se degradar a 600 C e diminui efetivamente em 750 C. Uma vez que, no arranjo do GB '286, o magnético O campo no leito do catalisador depende da permeabilidade magnética do núcleo ferromagnético, tal arranjo não aqueceria efetivamente um catalisador a temperaturas superiores a 750 C, muito menos atingir mais de 1000 C necessários para a produção de HCN.

O aparelho da Patente GB 2210286 também é considerado quimicamente inadequado para a preparação de HCN. O HCN é feito pela reação de amônia e um gás hidrocarboneto. Sabe-se que o ferro provoca a decomposição da amônia em temperaturas elevadas. Acredita-se que o ferro presente no núcleo ferromagnético e no suporte do catalisador dentro da câmara de reação do GB '286 causaria a decomposição da amônia e inibiria, em vez de promover, a reação desejada da amônia com um hidrocarboneto para formar HCN.

O cianeto de hidrogênio (HCN) é um produto químico importante com muitos usos nas indústrias química e de mineração. Por exemplo, HCN é uma matéria-prima para a fabricação de adiponitrila, acetona cianidrina, cianeto de sódio e intermediários na fabricação de pesticidas, produtos agrícolas, agentes quelantes e ração animal. O HCN é um líquido altamente tóxico que ferve a 26 graus C e, como tal, está sujeito a regulamentos rigorosos de embalagem e transporte. Em algumas aplicações, o HCN é necessário em locais remotos distantes das instalações de manufatura de HCN em grande escala. O envio de HCN para esses locais envolve riscos graves. A produção do HCN nos locais em que será usado evitaria os perigos encontrados em seu transporte, armazenamento e manuseio. A produção local em pequena escala de HCN, usando processos da técnica anterior, não seria economicamente viável. No entanto, em pequena escala, bem como em grande escala, a produção local de HCN é técnica e economicamente viável usando os processos e aparelhos da presente invenção.

O HCN pode ser produzido quando compostos contendo hidrogênio, nitrogênio e carbono são reunidos em altas temperaturas, com ou sem um catalisador. Por exemplo, o HCN é tipicamente produzido pela reação de amônia e um hidrocarboneto, uma reação que é altamente endotérmica. Os três processos comerciais para fazer HCN são o Blausaure aus Methan und Ammoniak (BMA), o Andrussow e os processos Shawinigan. Esses processos podem ser distinguidos pelo método de geração e transferência de calor e pelo emprego de um catalisador.

O processo Andrussow usa o calor gerado pela combustão de um gás hidrocarboneto e oxigênio dentro do volume do reator para fornecer o calor da reação. O processo BMA usa o calor gerado por um processo de combustão externa para aquecer a superfície externa das paredes do reator, que por sua vez aquece a superfície interna das paredes do reator e, portanto, fornece o calor da reação. O processo Shawinigan usa uma corrente elétrica fluindo através de eletrodos em um leito fluidizado para fornecer o calor da reação.

No processo Andrussow, uma mistura de gás natural (uma mistura de gás hidrocarboneto com alto teor de metano), amônia e oxigênio ou ar reage na presença de um catalisador de platina. O catalisador normalmente compreende várias camadas de gaze de fio de platina / ródio. A quantidade de oxigênio é tal que a combustão parcial dos reagentes fornece energia suficiente para pré-aquecer os reagentes a uma temperatura de operação superior a 1000 ° C, bem como o calor de reação necessário para a formação de HCN. Os produtos da reação são HCN, H2, H2O, CO, CO2 e vestígios de nitritos superiores, que devem ser separados.

No processo Andrussow, uma mistura de gás natural (uma mistura de gás hidrocarboneto com alto teor de metano), amônia e oxigênio ou ar reage na presença de um catalisador de platina. O catalisador normalmente compreende várias camadas de gaze de fio de platina / ródio. A quantidade de oxigênio é tal que a combustão parcial dos reagentes fornece energia suficiente para pré-aquecer os reagentes a uma temperatura de operação superior a 1000 ° C, bem como o calor de reação necessário para a formação de HCN. Os produtos da reação são HCN, H2, H2O, CO, CO2 e vestígios de nitritos superiores, que devem ser separados.

No processo BMA, uma mistura de amônia e metano flui dentro de tubos de cerâmica não porosos feitos de um material refratário de alta temperatura. O interior de cada tubo é forrado ou revestido com partículas de platina. Os tubos são colocados em um forno de alta temperatura e aquecidos externamente. O calor é conduzido através da parede cerâmica para a superfície do catalisador, que é parte integrante da parede. A reação é tipicamente realizada a 1300 ° C quando os reagentes entram em contato com o catalisador. O fluxo de calor necessário é alto devido à temperatura elevada da reação, ao grande calor da reação e ao fato de que a coqueificação da superfície do catalisador pode ocorrer abaixo da temperatura da reação, o que desativa o catalisador. Como cada tubo tem normalmente cerca de 1 "de diâmetro, um grande número de tubos é necessário para atender aos requisitos de produção. Os produtos de reação são HCN e hidrogênio.

No processo Shawinigan, a energia necessária para a reação de uma mistura consistindo de propano e amônia é fornecida por uma corrente elétrica fluindo entre eletrodos imersos em um leito fluidizado de partículas de coque não catalítico. A ausência de um catalisador, bem como a ausência de oxigênio ou ar, no processo de Shawinigan significa que a reação deve ser executada em temperaturas muito altas, normalmente acima de 1500 graus C. As temperaturas mais altas exigidas colocam restrições ainda maiores no materiais de construção para o processo.

Embora, como divulgado acima, seja conhecido que HCN pode ser produzido pela reação de NH3 e um gás hidrocarboneto, como CH4 ou C3H8, na presença de um catalisador de metal do grupo Pt, ainda há uma necessidade de melhorar a eficiência de tais processos, e outros relacionados, de forma a melhorar a economia da produção de HCN, especialmente para a produção em pequena escala. É particularmente importante minimizar o uso de energia e o avanço da amônia enquanto maximiza a taxa de produção de HCN em comparação com a quantidade de catalisador de metal precioso usado. Além disso, o catalisador não deve afetar negativamente a produção de HCN, promovendo reações indesejáveis, como a coqueificação. Além disso, deseja-se melhorar a atividade e vida útil dos catalisadores usados neste processo. Significativamente, grande parte do investimento na produção de HCN é no catalisador do grupo da platina. A presente invenção aquece o catalisador diretamente, em vez de indiretamente, como na técnica anterior, e assim realiza esses desideratos.

Como discutido anteriormente, o aquecimento por indução de frequência relativamente baixa é conhecido por fornecer boa uniformidade de entrega de calor em níveis de alta potência para objetos que têm caminhos de condução elétrica relativamente longos. Ao fornecer a energia de reação para uma reação catalítica de fase gasosa endotérmica, o calor precisa ser entregue diretamente ao catalisador com perda mínima de energia. Os requisitos de entrega de calor uniforme e eficiente para uma massa de catalisador de alta área superficial e permeável a gás parecem entrar em conflito com as capacidades de aquecimento por indução. A presente invenção é baseada em resultados inesperados obtidos com uma configuração de reator em que o catalisador tem uma nova forma estrutural. Esta forma estrutural combina as características de: 1) um comprimento de caminho de condução elétrica efetivamente longo, que facilita o aquecimento por indução direto eficiente do catalisador de uma maneira uniforme, e 2) um catalisador com uma área de superfície elevada; essas características cooperam para facilitar as reações químicas endotérmicas. A completa falta de ferro na câmara de reação facilita a produção de HCN pela reação de NH3 e um gás hidrocarboneto.

Como discutido anteriormente, o aquecimento por indução de frequência relativamente baixa é conhecido por fornecer boa uniformidade de entrega de calor em níveis de alta potência para objetos que têm caminhos de condução elétrica relativamente longos. Ao fornecer a energia de reação para uma reação catalítica de fase gasosa endotérmica, o calor precisa ser entregue diretamente ao catalisador com perda mínima de energia. Os requisitos de entrega de calor uniforme e eficiente para uma massa de catalisador de alta área superficial e permeável a gás parecem entrar em conflito com as capacidades de aquecimento por indução. A presente invenção é baseada em resultados inesperados obtidos com uma configuração de reator em que o catalisador tem uma nova forma estrutural. Esta forma estrutural combina as características de: 1) um comprimento de caminho de condução elétrica efetivamente longo, que facilita o aquecimento por indução direto eficiente do catalisador de uma maneira uniforme, e 2) um catalisador com uma área de superfície elevada; essas características cooperam para facilitar as reações químicas endotérmicas. A completa falta de ferro na câmara de reação facilita a produção de HCN pela reação de NH3 e um gás hidrocarboneto.