Para aumentar a eficiência e reduzir o efeito térmico do aquecimento do metal, o Brasagem por indução tecnologia é proposta. A vantagem desta tecnologia consiste principalmente na localização exata do aquecimento fornecido às juntas soldadas. Com base nos resultados da simulação numérica foi então possível projetar os parâmetros necessários para atingir as temperaturas de brasagem no tempo desejado. O objetivo foi minimizar esse tempo para evitar um efeito térmico indesejado nos metais durante a união metalúrgica.Os resultados da simulação numérica revelaram que o aumento da frequência de corrente resultou na concentração de temperaturas máximas nas áreas superficiais dos metais unidos. Com o aumento da corrente, observou-se a redução do tempo necessário para atingir a temperatura de brasagem.

As vantagens da brasagem por indução de alumínio versus brasagem por maçarico ou chama

A baixa temperatura de fusão dos metais básicos de alumínio, juntamente com a janela de processo de temperatura estreita das ligas de brasagem usadas, é um desafio na brasagem com maçarico. A falta de mudança de cor durante o aquecimento do alumínio não fornece aos operadores de brasagem nenhuma indicação visual de que o alumínio atingiu a temperatura de brasagem adequada. Os operadores de brasagem introduzem uma série de variáveis durante a brasagem com maçarico. Entre estes incluem configurações de tocha e tipo de chama; distância da tocha às peças que estão sendo brasadas; localização da chama em relação às peças que estão sendo unidas; e mais.

Razões para considerar o uso aquecimento por indução ao soldar alumínio incluem:

- Aquecimento rápido e rápido

- Controle de calor controlado e preciso

- Calor seletivo (localizado)

- Adaptabilidade e integração da linha de produção

- Maior vida útil e simplicidade do acessório

- Juntas soldadas repetíveis e confiáveis

- Maior segurança

A brasagem por indução bem-sucedida de componentes de alumínio depende muito do projeto bobinas de aquecimento por indução para concentrar a energia eletromagnética do calor nas áreas a serem brasadas e aquecê-las uniformemente para que a liga de brasagem derreta e flua adequadamente. Bobinas de indução projetadas incorretamente podem resultar em algumas áreas superaquecidas e outras áreas não recebendo energia térmica suficiente, resultando em uma junta de brasagem incompleta.

Para uma junta de tubo de alumínio brasado típico, um operador instala um anel de brasagem de alumínio, geralmente contendo fluxo, no tubo de alumínio e o insere em outro tubo expandido ou em um encaixe de bloco. As peças são então colocadas em uma bobina de indução e aquecidas. Em um processo normal, os metais de adição de brasagem derretem e fluem para a interface da junta devido à ação capilar.

Por que componentes de alumínio de brasagem por indução versus brasagem por maçarico?

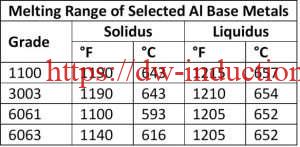

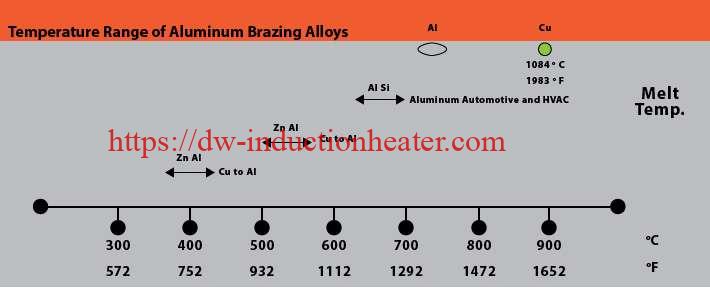

Primeiro, um pouco de conhecimento sobre as ligas de alumínio comuns predominantes hoje e a brasagem e soldas de alumínio comuns usadas para união. A brasagem de componentes de alumínio é muito mais desafiadora do que a brasagem de componentes de cobre. O cobre derrete a 1980°F (1083°C) e muda de cor à medida que é aquecido. As ligas de alumínio frequentemente usadas em sistemas HVAC começam a derreter a aproximadamente 1190°C (643°F) e não fornecem nenhuma indicação visual, como mudanças de cor, à medida que aquece.

É necessário um controle de temperatura muito preciso como a diferença nas temperaturas de fusão e brasagem para o alumínio, dependendo do metal base de alumínio, metal de adição de brasagem e massa dos componentes a serem soldados. Por exemplo, a diferença de temperatura entre a temperatura solidus de duas ligas de alumínio comuns, alumínio da série 3003 e alumínio da série 6061, e a temperatura do líquido da liga de brasagem BAlSi-4 frequentemente usada é de 20°F - uma janela de processo de temperatura muito estreita, necessitando assim controle preciso. A seleção de ligas de base é extremamente importante com sistemas de alumínio que estão sendo brasados. A melhor prática é brasar a uma temperatura abaixo da temperatura solidus das ligas que compõem os componentes que estão sendo brasados juntos.

| Classificação AWS A5.8 | Composição Química Nominal | Sólido °F (°C) | Liquidus °F (°C) | Temperatura de brasagem |

| BAISi-3 | 86% Al 10% Si 4% Cu | 970 (521) | 1085 (855) | 1085~1120°F |

| BASI-4 | 88% aL 12%Si | 1070 (577) | 1080 (582) | 1080~1120°F |

| 78 Zn 22% Al | 826 (441) | 905 (471) | 905~950°F | |

| 98% Zn 2% Al | 715 (379) | 725 (385) | 725~765°F |

Deve-se notar que a corrosão galvânica pode ocorrer entre áreas ricas em zinco e alumínio. Conforme observado no gráfico galvânico da Figura 1, o zinco é menos nobre e tende a ser anódico em comparação com o alumínio. Quanto menor a diferença de potencial, menor a taxa de corrosão. A diferença de potencial entre zinco e alumínio é mínima em comparação com o potencial entre alumínio e cobre.

Outro fenômeno quando o alumínio é soldado com uma liga de zinco é o pitting. Célula local ou corrosão por pites pode ocorrer em qualquer metal. O alumínio é normalmente protegido por uma película dura e fina que se forma na superfície quando são expostos ao oxigênio (óxido de alumínio), mas quando um fluxo remove essa camada protetora de óxido, pode ocorrer a dissolução do alumínio. Quanto mais tempo o metal de adição permanece fundido, mais severa é a dissolução.

O alumínio forma uma camada de óxido resistente durante a brasagem, de modo que o uso de fluxo é essencial. Os componentes de alumínio fundente podem ser feitos separadamente antes da brasagem ou uma liga de brasagem de alumínio contendo fluxo pode ser incorporada ao processo de brasagem. Dependendo do tipo de fluxo usado (corrosivo versus não corrosivo), uma etapa adicional pode ser necessária se o resíduo de fluxo precisar ser removido após a brasagem. Consulte um fabricante de brasagem e fluxo para obter recomendações sobre liga e fluxo de brasagem com base nos materiais que estão sendo unidos e nas temperaturas de brasagem esperadas.