Tubos de alumínio para brasagem por indução com aquecimento por indução de alta frequência

As novas áreas de aplicações de aquecimento por indução requerem a análise da distribuição de temperatura dentro dos componentes aquecidos levando em consideração as estruturas correspondentes e as propriedades do material. O método de elementos finitos (FEM) fornece uma ferramenta poderosa para realizar tais análises e otimização de processos de aquecimento por indução através de análises e simulações numéricas eletromagnéticas e térmicas acopladas.

O principal objetivo desta contribuição é indicar a possibilidade de aplicação da adequada, sofisticada e eficiente tecnologia de brasagem por indução para a fabricação de coletores solares com base em simulação numérica e experimentos realizados.

Descrição do Problema

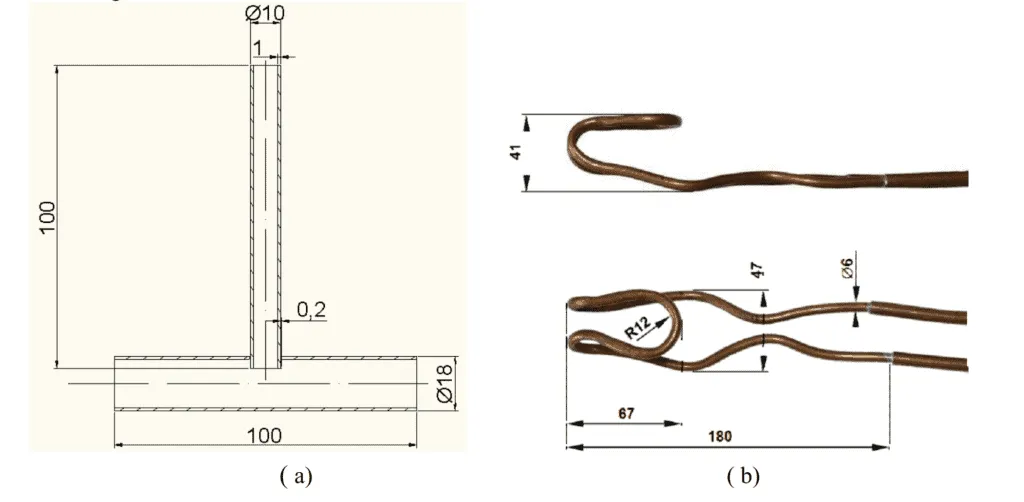

Este trabalho trata do projeto de componentes para coletores solares adequados para o processo de brasagem, a saber, as partes dos tubos coletores (Fig. 1a). Os tubos são feitos de liga de Al do tipo AW 3000 com a composição química dada na Tabela 1. Para a brasagem, a liga do tipo Al 104 é usada (Tabela 2) junto com o fluxo Braze Tec 32/80 cujos resíduos não são -corrosivo. O intervalo de temperatura entre as temperaturas solidus e liquidus para a liga de brasagem Al 104 varia de 575 ° C a 585 ° C. A temperatura de solidus do material do tubo é 650 ° C.

Tabela 1 Composição química da liga AW 3000 [peso %]

| Si | Fe | Cu | Mn | Mg | Zn | Cr | Al |

| 0.05-0.15 | 0.06-0.35 | máx. 0.1 | 0.3-0.6 | 0.02-0.20 | 0.05-0.3 | máx. 0.25 | equilibrar |

Tabela 2 Composição química da liga de brasagem do tipo Al 104 [peso %]

| Si | Fe | Cu | Mn | Mg | Zn | Ti | Al |

| 11-13 | 0.6 | máx. 0.3 | 0.15 | 0.1 | 0.2 | máx. 0.15 | equilibrar |

O processo de brasagem pressupõe a aplicação de aquecimento por indução. É necessário projetar o sistema de aquecimento por indução de forma que as temperaturas de brasagem sejam atingidas na zona de junção (metais brasados - liga de brasagem) ao mesmo tempo. Deste ponto de vista, uma seleção adequada da bobina de indução, sua geometria e parâmetros de operação (principalmente a frequência e a corrente da fonte) é muito importante. A forma e as dimensões da bobina de indução resfriada a água de cobre projetada são mostradas na Fig. 1b

O efeito de parâmetros relevantes do aquecimento por indução na distribuição da temperatura nas peças brasadas foi avaliado usando a simulação numérica do aquecimento por indução aplicando o código de programa ANSYS 10.0.

Modelo de simulação

De acordo com a metodologia de solução de problemas eletromagnéticos e térmicos acoplados por FEM utilizando o software ANSYS 10.0 [3-5], foi desenvolvido o modelo de simulação do processo de aquecimento por indução para brasagem incluindo condições geométricas, físicas, iniciais e de contorno. O principal objetivo da simulação numérica foi definir os parâmetros ótimos de aquecimento por indução (a frequência e a corrente da fonte) para atingir a distribuição de temperatura necessária na zona de formação da junta.

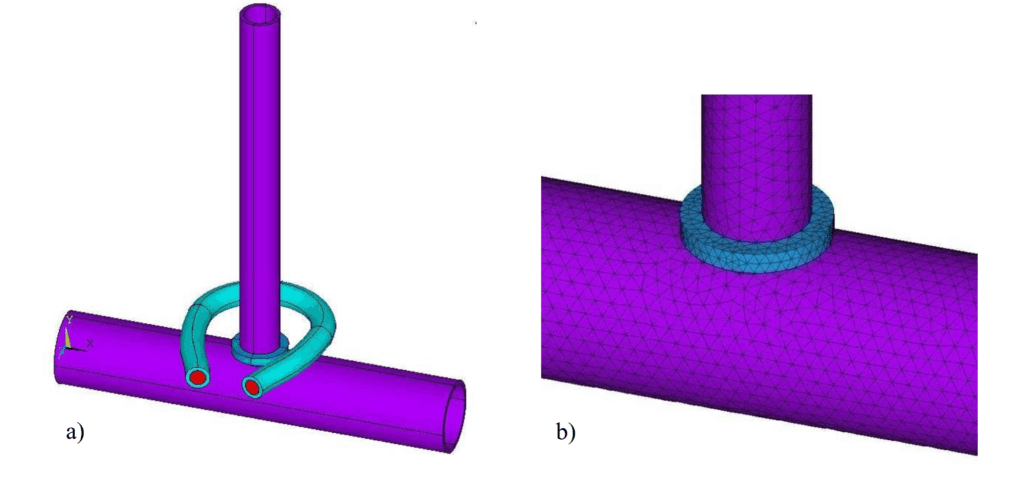

O modelo 3D sugerido (Fig. 2) para análise eletromagnética consiste no modelo de tubos, liga de brasagem, bobina de indução resfriada a água e ar circundante (não mostrado na Fig. 2). Na análise térmica, foram considerados apenas os tubos e a liga de brasagem. Um detalhe da malha gerada a partir dos elementos lineares de 8 nós na zona de formação de junta é ilustrado na Fig. 2b.

Fig. 2 a) Modelo geométrico para análise eletromagnética sem ar circundante eb) detalhe da malha 3D gerada na zona de formação da junta. As dependências da temperatura das propriedades elétricas e térmicas da liga AW 3000 e liga de brasagem Al 104 foram obtidas usando JMatPro software [6]. Seguindo do fato de que os materiais aplicados são não magnéticos, sua permeabilidade relativa µr = 1.

A temperatura inicial dos materiais brasados era de 20 ° C. Contatos elétricos e térmicos perfeitos nas superfícies limites dos materiais eram considerados. A frequência da corrente da fonte na bobina de indução deveria ser 350 kHz. O valor da corrente da fonte foi definido no intervalo de 600 A a 700 A. Foi levado em consideração o resfriamento dos tubos soldados por convecção livre e irradiação para o ar com temperatura de 20 ° C. Foi definido o coeficiente de transferência de calor combinado dependente da temperatura da superfície das peças soldadas. Na Fig. 3, a distribuição de temperatura nos componentes brasados após a obtenção das temperaturas necessárias na zona de junta são mostradas para os valores escolhidos de correntes de fonte aplicadas em bobina de aquecimento por indução. O tempo de 36 segundos usando a corrente da fonte de 600 A parece ser bastante longo. O aquecimento rápido aplicando a fonte de corrente de 700 A não pode ser suficiente para a fusão da liga de brasagem Al 104. Por este motivo, a fonte de corrente aproximadamente do nível de 620 A a 640 A é recomendada levando a tempos de brasagem de 25 a 27.5 segundos ...